1、问题的提出

1、问题的提出

数控车床上使用的回转刀架是一种较为简单的自动换刀装置,也是数控车床重要的组成部分,其应用了自动控制、传感检测等方面的最新技术,是典型的机电一体化产品。合理选配电动刀架,并正确地实施控制,能够缩短故障排除时间,有效地提高生产效率。

根据不同加工对象,自动回转刀架有四方刀架和六角刀架等多种形式。回转刀架上分别安装着四把、六把或更多的刀具,并按数控装置的指令换刀。回转刀架在结构上具有良好的强度和刚性,以承受粗加工时的切削抗力。目前刀架的控制,都是由 CNC 内置 PLC 或固化 IO 控制完成,工程技术人员理解刀架的控制比较困难,本文拟就FANUC 0i-TF 数控实训台中四方位回转刀架,通过外部三菱 PLC 的控制,介绍刀架的工作原理,同时也可提高工程技术人员排除或维护刀架水平,降低故障排除时间。

数控车床回转刀架动作的要求是:刀架抬起、刀架转位、刀架定位和夹紧刀架。为完成上述动作要求,要有相应的机构来实现。

2 、刀架的控制

2.1 自动刀架工作原理

①刀架电动机正转,刀架抬起。正转时,电动机回转运动通过蜗杆蜗轮机构,转化为直线运动,刀架体向上移动。即刀架电动机正转时,通过蜗杆和蜗轮机构将驱动传给丝杠,丝杠轴头固定装有刀架转位定位销盘,刀架体内孔加工有内螺纹,随着丝杠转动,刀架体内弹簧定位销入位,刀架体向上移动,刀架向上抬起。当刀架体升至一定距离后,刀架体上的端面齿和刀架底座上的端面齿脱开。当啮合齿脱开后,通过销钉和止推槽的作用,使得丝杠螺母转动进行换刀。随着刀架的转动,刀架体内刀位定位销退出。

②刀架电动机正转寻位。刀架正转进行寻位换刀,PLC 采集霍尔传感器信号,与选定刀号比对,若传感器信号与刀号相等,则刀架停止寻位,即正转停止。

③电动机反转,刀架锁紧。到达指定刀位时,刀架电动机停止正转,反向锁紧,完成整个换刀的过程。

2.2 四方电动刀架的控制

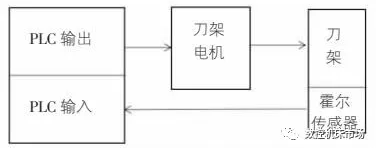

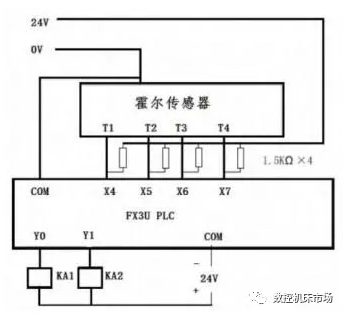

四方电动刀架电动机在电气控制设计时要正、反转互锁,电器元件连接时勿接错导线,还要注意电动机三相电源线的相序,实际中可采用相序继电器进行判断。刀架电动机在换刀时必须先正转后反转,这是由四方电动刀架机械结构所决定的,否则会机械卡死,造成电动机过载,损坏电动机。在 PLC 程序设计中,若到位检测信号出现问题,或霍尔元件损坏、刀位信号线断等,则换刀可能不能结束,若正转或锁紧时间过长,PLC 应有相应出错处理程序,提醒操作人员进行检修。电动刀架控制原理图见图 1,接线图见图 2。

图 1 电动刀架 PLC 控制原理图

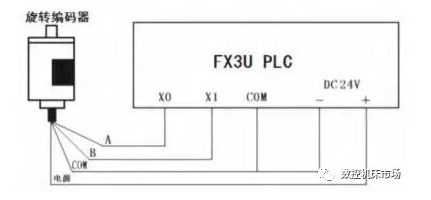

图 2 电动刀架 PLC 控制接线图

3、主轴的控制

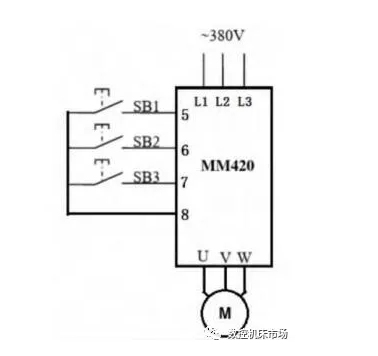

在实训台改造过程中,我们充分利用现有设备,综合考虑学生实际,采用变频器实现对主轴的调速控制。变频器连接示意图见图 3。

图 3 变频器与电动机连接示意图

主轴电动机采用西门子 MM420 变频器进行调速控制,MM420 系列有着高性能的 V/f 控制性能,可提供低速高转矩输出和良好的动态特性,同时具有很强的过载能力,以满足多种应用场合。使用变频器前,须先熟悉变频器的操作面板,再根据实际应用场景,对变频器的各种功能参数进行设置。

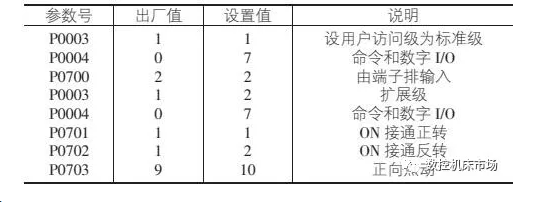

电机正反转的控制方式可以有二种,一种是面板控制,一种是开关量端子控制,两种控制方式不同,参数设置也不同。参数设置时应先恢复出厂值,再设电机参数。

面板控制法主要参数设置:设 p1000 设为 2,开关量端子不接线,由变频器面板控制电机的正反转。

开关量端子控制主要参数设置:变频器 5、6、7、8 为开关量端子。设 p1000 设为 2,开关量端子 5 接正转控制信号、端子 6 接反转信号时,再设 p0701 为 1,端子 5 上高电平电机正转,低电平停机。设 p0702 为 2,端子 6 上高电平电机反转,低电平停机。后期根据学生的掌握情况,利用PLC 拓展为多段速控制。变频器 MM420 主要参数设置如表 1 所示。

表 1 变频器 MM420 主要参数设置表

注意事项:

①接线后一定要参考手册,认真复查,以防接线错误而烧坏变频器,尤其是主电源线路;

②在接线时,拧紧变频器内部力不要过大,以防损坏端子;

③送电和停电过程中一定要注意安全,特别是停电过程中,一定要让变频器充分放电,LED 全部熄灭才能打开盖板,等待 5min 以上;

④在输入变频器参数时,一定要确认,以免发生错误;

⑤由于变频器可以切换电机正反转,所以必须注意使用的安全。在正/反转切换时,根据电机功率和工作环境调整加减速时间。

更改 P1040 和 P1058、P1059 的值,可改变电动机正常运行速度和正、反向点动运行速度。另外,为了检测主轴电动机的转速,可采用编码器,其接线为图 4 所示。

图 4 旋转编码器与 PLC 的接线图

PLC 通过高速计数器采集来自旋转编码器的信号,由程序计算主轴电动机的转速,从而实现对主轴电动机转速的精确控制。

4、 PLC 控制程序

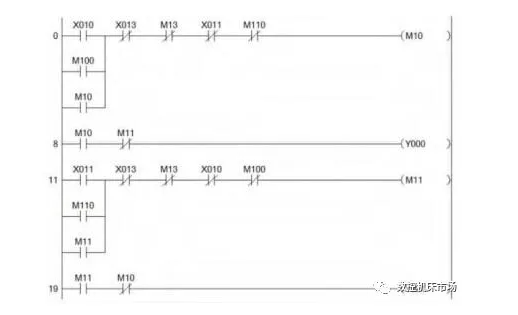

①刀架正反转控制梯形图如图 5。

图5 刀架正反转控制梯形图

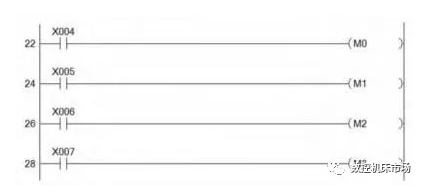

②当前刀号判定如图 6。

图 6 刀号判定梯形图

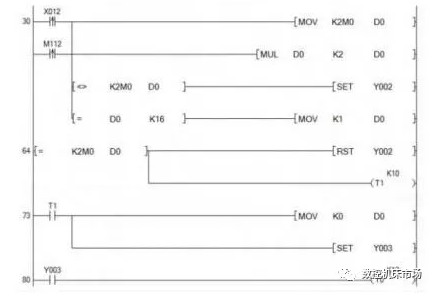

③手动选刀控制如图 7。

图 7 手动选刀梯形图

④主轴速度检测。主轴速度检测采用 ZSW610-01C-1200BZ/05L 型旋转编码器。利用PLC 的 X0、X1 端子,采集旋转编码器 A、B 两相高速脉冲数,通过浮点计算,可以较为精确地计算出 FANUC 0I-TF 数控车床装调系统主轴速度。

⑤触摸屏控制。本系统改造装置,选用昆仑通泰 MCGSTPC1061Ti 触摸屏,方便学生操作,更加紧密联系实践应用,其画面示意图见图 8。

图 8 触摸屏画面示意图

5、结束语

通过对实训装置的改造,将其内置 PLC 控制系统剥离,学生在实训中能灵活控制刀架的运动,改造后的装置,功能多样化,可以有效锻炼学生电气选型接线、PLC 编程思维等综合能力,对于机电一体化及相关专业的学生,通过训练,技术技能得到显著提升。